Chaque jour, les usines de conserves alimentaires de fruits et de légumes produisent près d’un million de boîtes, bocaux et sacs pour une conservation de longue durée. En raison de l’augmentation de l’efficacité, la capacité nécessaire de palettisation a elle aussi augmenté. Une innovation spéciale de Qimarox (fabricant de palettiseurs) a permis d’augmenter la capacité de 25 pour cent. Le directeur d’usine indique : en même temps, la qualité de l’empilement sur les palettes a également été améliorée.

Chaque année, la conserverie transforme des milliers de tonnes de marchandises en produits conservés dans des bocaux en verre, des boîtes de conserve étamées ou des poches. Ces produits se retrouvent dans les magasins de presque toutes les chaînes importantes de supermarchés du monde, souvent sous des marques connues, mais aussi sous leur propre marque. « Nous fournissons les revendeurs comme Wal-Mart, Aldi, Lidl, Carrefour, Tesco et Jumbo dans plus de 60 pays » indique le directeur.

Une fois que les produits ont été transformés et conditionnés en bocaux de verre ou en boîtes de fer étamé et regroupés sur des plateaux, ils sont transférés sur des palettes. Depuis 2009, la société utilise des palettiseurs Qimarox, un fournisseur mondial de composants de manutention des marchandises. Le directeur de la fabrication de la conserverie exprime sa satisfaction totale : « les quatre machines dont nous disposions auparavant étaient très inefficaces et nécessitaient beaucoup de travail manuel. Maintenant, la seule chose dont nous avons besoin c’est de trois palettiseurs Qimarox et quatre à cinq personnes en moins.

Goulot d’étranglement

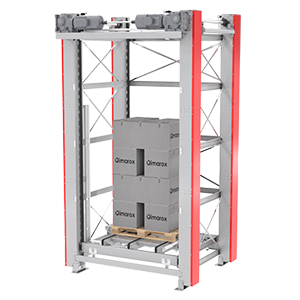

Les trois palettiseur Qimarox sont des modèles « Highrunners ». Cela signifie que les plateaux supportant les produits sont fournis à la bonne hauteur et sont poussés sur la palette couche par couche. À chaque couche, la palette descend de la quantité exacte nécessaire pour pouvoir palettiser à l’identique la couche de plateaux suivante. Une fois la palette remplie, elle est filmée automatiquement, étiquetée et emportée par un convoyeur à rouleaux situés au-dessous des trois palettiseurs. Après le filmage et l’étiquetage, le convoyeur à rouleaux transporte les palettes vers un système de stockage automatique où elles attendent d’être livrées. Une fois le camion de transport arrivé, les palettes sont chargées entièrement automatiquement. Depuis l’installation des machines Qimarox, toute intervention humaine a disparu de l’ensemble du processus.

La capacité des palettiseurs est un point crucial de ce processus. Elle doit être supérieure à la capacité des lignes de production de sorte que celles-ci ne stagnent pas par suite d’une vitesse insuffisante d’empilage sur les palettes. Pendant des années, une capacité plus faible ne posait pas de problème. Jusque récemment. « Ces dernières années, nous avons réussi à augmenter constamment la capacité de nos lignes de production grâce à toutes sortes d’améliorations » explique le directeur de la fabrication. « Le résultat c’est que les palettiseurs risquaient de devenir un goulot d’étranglement. Nous étions alors obligés de continuer à augmenter leur capacité ».

Mesures et corrections

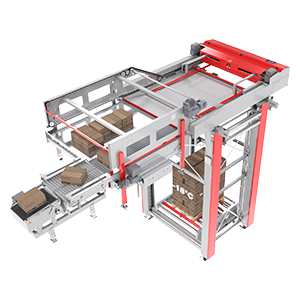

Avec une innovation intelligente, Qimarox a réussi à résoudre ce problème. Elle concerne la manière dont les plateaux pivotent sur eux-mêmes afin de pouvoir les empiler avec le bon motif. Jusque récemment, Qimarox utilisait à cet effet deux convoyeurs parallèles. Les plateaux qui arrivent sur ces convoyeurs pivotent automatiquement d’un quart de tour en jouant sur la vitesse respective des convoyeurs pendant une fraction de seconde. « C’est une technique qui fonctionne bien tant que la vitesse d’alimentation reste modeste. Lorsque la vitesse augmente, la précision diminue. Cela induit des dysfonctionnements et par conséquent une stagnation » explique le directeur.

L’innovation en question consiste en un capteur intelligent qui mesure en permanence la position et l’orientation des plateaux. Si ce capteur détecte qu’un plateau a trop ou insuffisamment pivoté, le logiciel de commande intervient immédiatement et effectue une correction automatiquement. « L’an passé, nous avons testé cette innovation sur un palettiseur travaillant seul. Le résultat fut une augmentation de capacité plus que suffisante pour décider de convertir les deux autres machines » précise le directeur de la fabrication. Le directeur de l’usine ajoute : « Un autre avantage est que l’empilement sur la palette est également de meilleure qualité. Avant, il arrivait qu’un plateau glisse car il n’avait pas assez pivoté. L’empilement pouvait alors être alors instable avec un plateau qui dépassait. Cela pouvait causer des problèmes dans notre magasin car nous avons des exigences très strictes pour le contour des palettes en raison de l’automatisation très poussée. Ce genre de problème a pratiquement disparu ».

Innovation et flexibilité

La conserverie vante la capacité d’innovation de Qimarox. Cela a été l’une des raisons du choix des palettiseurs de ce constructeur d’Harderwijk en 2009. « C’est une société stable avec une grande expérience et un grand savoir-faire. Elle a une démarche proactive dans la recherche des solutions aux problèmes de ses clients. La décision de Qimarox de se concentrer sur le développement et la production de machines a débouché sur un palettiseur rapide et efficace d’un bon rapport qualité-prix. Qimarox est devenu le leader du marché des palettiseurs, mais avec des prix intéressants » confirme le directeur de la fabrication qui a une grosse expérience avec les machines Qimarox.

Le caractère innovant de la société se reflète également par exemple dans la souplesse d’introduction des motifs d’empilement. La conserverie peut maintenant prendre cela en charge sans faire appel à un programmeur spécialiste. « Un grand avantage c’est que nous pouvons changer les motifs d’empilement rapidement pendant la production. Suite au développement de notre marché, nous avons au fil des années produit des lots de plus en plus petits. Cela signifie que les motifs d’empilement changent de plus en plus souvent. Autrefois, nous devions changer de machine pour nous adapter à ces changements de motifs, mais ce n’est plus nécessaire. Quand nous sélectionnons un motif d’empilement différent, les machines se reconfigurent elles-mêmes. Si nous utilisons une taille différente de palettes, la palette appropriée est automatiquement fournie par le magasin de palettes ».

Fiabilité

Le directeur de l’usine fait l’éloge de la fiabilité des palettiseurs. « Les défaillances sont rares ou inexistantes. Les palettiseurs n’ont jamais fait partie du top ten des machines susceptibles de tomber en panne » explique le directeur de l’usine. Le responsable de la fabrication approuve ces propos. « En outre, les machines sont construites avec des pièces standard largement disponibles. Dans l’éventualité peu probable d’une défaillance, nous pouvons facilement remplacer les pièces nous-mêmes ».

Après la mise à niveau des palettiseurs, la conserverie est une nouvelle fois capable de progresser. Les lignes de production peuvent à nouveau augmenter leur vitesse de cinq pour cent tandis que les palettiseurs peuvent traiter plus de 600 boîtes à la minute. Le directeur d’usine conclut : « c’est plus que suffisant pour être capable de suivre le processus amont. Nous attendons que cela nous permette de produire sans incident dans un futur prévisible ».